La tubería de producción endurecida por difusión térmica de boro según el proceso Enduralloy es capaz de incrementar la vida útil de las tuberías de producción y generar ahorros potenciales

Conceptos de difusión térmica

En principio, la Deposición Química de Vapor (“Chemical Vapor Deposition” o CVD) es un proceso donde precursores químicos son transportados en fase de vapor para descomponerse sobre una superficie caliente para formar una zona de difusión. La modificación química del metal del sustrato, por medio de la Deposición Química de Vapor (“Chemical Vapor Deposition” o CVD), ocurre a través de la difusión de átomos depositados dentro de la estructura granular de la superficie calentada del material del sustrato y la formación de nuevas fases inorgánicas duras entre el metal del sustrato y dicho átomo activo y finalmente, difusión y crecimiento de estas nuevas fases, los cuales modifican la estructura y propiedades de la superficie del material base. Las nuevas fases inorgánicas duras entre el metal del sustrato y el átomo activo de un elemento específico (o átomos, iones o moléculas de elementos diferentes) constituyen la zona de difusión. La zona de difusión abarca la influencia del átomo activo de un elemento específico (o átomos, iones o moléculas de elementos diferentes) dentro del sustrato comenzando en la superficie del sustrato hasta la profundidad de penetración máxima dependiendo del tiempo y temperatura del proceso de tratamiento o hasta que se encuentre con una barrera de difusión. La zona de difusión puede contener compuestos intermetálicos correspondientes a diferentes fases de los elementos aleantes, zonas de transición y aún capas de difusión (que pueden ser creados por las fases, difusión de elementos diferentes en cierta secuencia o por la aplicación de presión y temperatura a capas de metales de composición diferente).

A estas alturas, es muy conveniente señalar la diferencia entre un recubrimiento y una difusión, ya que dependiendo de las condiciones de servicio, un recubrimiento puede estar sujeto a astillamiento o desconchamiento, mientras una difusión no fallaría bajo esas circunstancias.

Básicamente, un recubrimiento consiste en una capa de cierto elemento, sustancia, material, compuesto o aleación que se aplica sobre una superficie expuesta; mientras que una difusión, tal y como se explicó anteriormente, consiste en la formación de nuevas fases inorgánicas duras entre el metal del sustrato y el átomo activo de un elemento específico (o átomos de elementos diferentes) dentro del sustrato de la superficie expuesta.

Con el propósito de incrementar la adherencia de algunos recubrimientos al sustrato o para mejorar las propiedades del substrato, es posible implementar ciertos procedimientos que promuevan que algunos elementos o componentes de una aleación de un recubrimiento se difundan dentro de la superficie del sustrato. En este caso, un recubrimiento y una difusión protegen simultáneamente al sustrato; sin embargo, la capa de recubrimiento se mantiene propensa al astillamiento o desconchamiento. Es importante señalar que lo contrario no es cierto, ya que no importa qué procedimientos sean implementados, una difusión quedará tal y como es y no podrá convertirse (ni siquiera parcialmente) en un recubrimiento; ofreciendo en consecuencia, una ventaja significativa con respecto a cualquier recubrimiento, por cuanto una difusión no puede desconcharse ya que forma parte del sustrato.

Consideramos necesaria la explicación anterior con respecto a la diferencia entre un recubrimiento y una difusión, ya que existe una que otra literatura técnica y publicidad en donde la difusión se identifica erróneamente como un recubrimiento.

La difusión puede ser epitaxial, policristalina o amorfa dependiendo de los materiales y condiciones del reactor. El proceso de Deposición Química de Vapor (“Chemical Vapor Deposition” o CVD) depende de un gran número de parámetros que debe ser optimizado precisa y reproduciblemente, a fin de producir compuestos intermetálicos por difusión confiables. El elemento o combinación de elementos usados en el mencionado proceso, evidentemente variará las propiedades de estos compuestos intermetálicos por difusión.

Para el alcance del presente artículo, el elemento de difusión es Boro (B) y de interés son los compuestos intermetálicos correspondientes a boruro de hierro en las fases FeB y Fe2B.

Boronizado de tubería de producción y acoples

Algunos procesos de Deposición Química de Vapor (“Chemical Vapor Deposition” o CVD) son ampliamente conocidos y tienen una denominación específica, tal es el caso del “boronizado” donde el elemento de difusión es boro. El boronizado de aceros y otras aleaciones puede ser utilizado para crear compuestos duros y químicamente inertes de difusión intermetálica basados en boruros de hierro y algunos otros boruros, que pueden proteger exitosamente componentes metálicos contra el desgaste y la corrosión a temperaturas elevadas[1]. Es importante señalar que la difusión de boruro de hierro dentro de la superficie de aceros y aleaciones ofrecen una menor tasa de abrasión, fricción y erosión en comparación con aceros cementados y nitrurados y recubrimientos de cromo y níquel fosforado y otros recubrimientos compuestos de Cr3C2, CrB, NiCrBC, WC y algunos otros materiales obtenidos de Deposición Física de Vapor (“Physical Vapor Deposition” o PVD), metalizado por plasma y otros métodos de Deposición Química de Vapor (“Chemical Vapor Deposition” o CVD)[2]. Los compuestos de difusión intermetálica de boro también ofrecen resistencia a la acción de ambientes corrosivos, tales como ácidos y sales, así como oxidación a altas temperaturas debido a gases corrosivos[3,4].

Con respecto al proceso de boronizado por difusión térmica, el elemento boro (B) que difunde dentro de la base de hierro (Fe) puede ocurrir principalmente a través de dos mecanismos: 1) difusión a través de las vacantes, ya que el material base del acero tiene defectos estructurales superficiales, particularmente desarrollándose a altas temperaturas, y 2) difusión intersticial, debido a que el radio atómico del boro (~0.85-0.87 pm) es significantemente menor que el radio atómico del hierro (~1.40-1.56 pm). La difusión de boro dentro de la retícula (“lattice”) estructural de aceros resulta en una leve distorsión de dicha retícula (“lattice”), lo cual promueve la dureza (similar a la acción del carbono en hierro y aceros, pero en una extensión significativamente mayor).

El vapor de boro (B) formado que ocurre debido al tratamiento térmico de una mezcla específica, interactúa con la superficie expuesta del sustrato metálico de hierro (Fe) produciendo boruros de hierro y esta interacción continúa con difusión de los boruros de hierro dentro del sustrato. Así se tiene que el boruro de hierro formado Fe2B reacciona con el boro (B) que se está difundiendo y produciendo FeB y este mismo FeB se difunde dentro del sustrato e interactúa con átomos de hierro (Fe), los cuales a su vez difunden desde el sustrato hacia FeB con la formación de Fe2B. De este modo, la difusión y la interacción ocurren en dos direcciones: B + Fe2B 2FeB y FeB + Fe Fe2B

El proceso de difusión contribuye de una manera importante en el desarrollo de la zona de reacción. La formación del compuesto intermetálico de difusión térmica de boruro de hierro tiene un comportamiento parabólico que ha sido confirmado por numerosos estudios[5]. Debido a esto, la formación de fases y particularmente el espesor de la difusión puede ser regulada por la modificación de temperatura (Ver Figura No. 1) y tiempo (ver Figura No. 2) de tratamiento para alcanzar el mayor rendimiento conforme a los requerimientos de las condiciones de servicio.

La formación de la superficie cristalina de boruro de hierro con una estructura homogénea consolidada que “crece” de materiales de sustratos compuestos de hierro debido al proceso de difusión, proveen una dureza superior que resulta en un incremento significativo de las propiedades para su aplicación, particularmente resistencia al desgaste; la cual tiene una correlación directa con la dureza y estructura densa consolidada[6]. La Figura No. 3 señala que los aceros boronizados tienen un nivel de dureza mayor que es superior comparativamente a aceros, recubrimientos de alta dureza y otros procesos de Deposición Química de Vapor (“Chemical Vapor Deposition” o CVD) comúnmente usados en la industria petrolera.

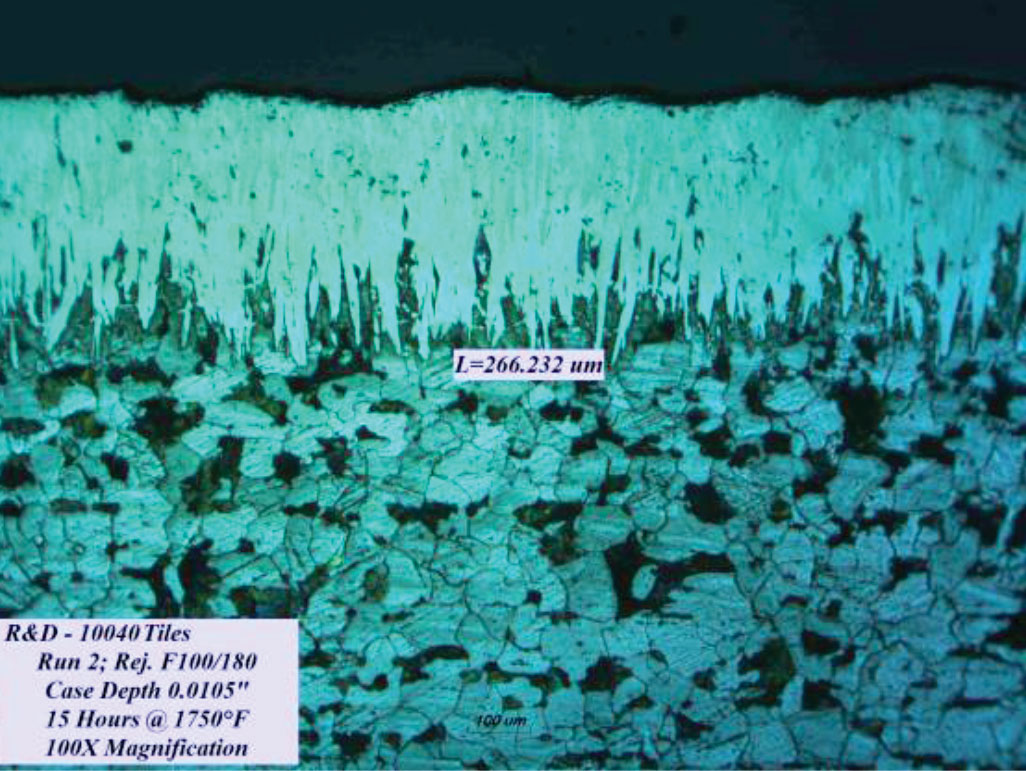

La difusión de boro (boronizado) tiene una morfología similar a los dientes de una sierra cuando se utilizan como sustratos a aceros al carbono o con bajo contenido de elementos aleantes, tal y como se presenta en la Fotografía No. 5[11].

Con respecto a la determinación de la profundidad de la difusión, ésta se mide desde la superficie del sustrato hasta la mitad de la indentación. Generalmente, la zona interna (la más alejada de la superficie) consiste mayoritariamente de la fase Fe2B; mientras que la zona externa (próxima a la superficie) consiste mayoritariamente de la fase FeB. Los cálculos basados en datos obtenidos del “Energy Dispersive X-ray Spectrometry” o EDS confirman lo antes señalado. Debido a la optimización de la composición de la mezcla y parámetros del proceso, las fases Fe2B y FeB tienen una morfología similar a los dientes de una sierra a pesar de poseer diferentes parámetros de su retícula (“lattice”) cristalina. Por lo tanto, la fase FeB crece sobre la fase Fe2B, repitiendo la morfología de esta última. La estructura obtenida permite una excelente unión entre las capas de difusión sin desconchamiento o fractura cuando los granos con estructura columnar de dichas capas de difusión refuerzan en general al compuesto intermetálico por difusión y este efecto ofrece un alto nivel de integridad del mencionado compuesto intermetálico. Tampoco se observa una interfase entre el compuesto intermetálico por difusión de boruro y el sustrato, ni porosidad de Kinkerdall[7] dentro de dicho compuesto intermetálico por difusión.

El proceso de difusión térmica ofrece más bien un compuesto intermetálico por difusión uniforme a toda la superficie tratada sin presentarse problemas de desconchamiento. Es importante señalar que este nivel de uniformidad de difusión se alcanza a todo lo largo del tubo de producción tratado con una longitud mayor de 10 metros (aproximadamente 33 pies) para todos los diámetros nominales, cuando se mantiene un alto nivel de uniformidad en la temperatura de los hornos de producción. La aplicación del proceso de difusión térmica de boro no se limita a tubos de producción, aunque probablemente ésta sea la aplicación más rentable para la industria petrolera, sino que también se puede implementar en muchos otros elementos tubulares rectos, como revestidores (“casing”), o con doblez, tales como bajantes de cajas de estrangulación (“chokes”) y carretos (“spools”).

Resistencia al desgaste del boronizado

La Tabla 1 presenta las propiedades físicas y mecánicas de aceros al carbono sin tratamiento alguno y los productos de acero protegidos por estos compuestos intermetálicos por difusión de boro (B). El compuesto intermetálico por difusión entre el boro (B) y el hierro (Fe) con un espesor de difusión de 100 a 250 micras (milésimas de milímetro) tiene una dureza (determinado en escala de dureza Knoop con una carga de 0.1Kgf o HK0.1 en concordancia con el estándar ASTM E384-10) de unas 10 veces mayor que el acero al carbono sin tratamiento alguno y es significativamente mayor que muchos materiales manejados por la tubería de producción (entre ellos, arena y sólidos suspendidos). Tal como se mencionó anteriormente, la dureza es uno de los parámetros más importantes que define la resistencia al desgaste, particularmente en condiciones abrasivas[6]. El espesor total de la difusión dentro de la superficie interna de la tubería de producción (usualmente en el orden de 170 a 230 micras), establece cuanto de las fases Fe2B y FeB se encuentran presentes. La zona interna del compuesto intermetálico por difusión constituida principalmente por la fase Fe2B tiene una dureza (de HK0.1 de 1400 a 1500) levemente menor que la dureza de la zona externa del mismo compuesto intermetálico (de HK0.1 de 1650 a 1850) constituida por la fase FeB. Sin embargo, si el espesor del compuesto intermetálico por difusión es menor de 100 micras, tal y como es el caso de la superficie interna roscada de los acoples de tubería de producción, los valores de dureza disminuyen a unos HK0.1 de 1600 a 1650 debido a que este compuesto intermetálico por difusión más delgado contiene mayor cantidad de la fase Fe2B (la cual como se señaló anteriormente, es levemente menos dura que la fase FeB). A estas alturas, es importante señalar que las propiedades mecánicas de los aceros boronizados cumplen con los requerimientos establecidos en los estándares ASTM y API.

Ensayos de abrasión deslizante conducida en condiciones secas (conforme a lo establecido en el estándar ASTM G65, procedimiento B) demostró que el acero boronizado (con profundidad de difusión de 125 a 275 micras) se desempeñó unas 10 veces mejor que aceros al carbono, Inconel 718 y acero al carbono recubierto de níquel fosforado (“electroless nickel” o ENP), tal y como se señalan en las Figuras 4 y 5. En este ensayo, arena de sílice (AFS malla 50 a 70, con tamaño de partícula levemente más áspera que arenas suspendidas en el crudo) fue provista entre los cupones de ensayo y la rueda rotativa cubierta de goma por una duración de ensayo de 2000 revoluciones.

Los valores de pérdida de volumen por desgaste de los materiales ensayados fueron calculados por medio de la pérdida de peso y su densidad. Los resultados obtenidos [11] confirman una mayor resistencia al desgaste de la difusión de boruro de hierro con respecto a aceros sin tratamiento coincidiendo con los resultados reportados por otros autores, quienes también realizaron ensayos de resistencia al desgaste, pero utilizando otros métodos[8,9].

Las muestras boronizadas con diferentes espesores de difusión se comportan de una manera idéntica; sin embargo, las muestras con espesor de difusión de 175 a 200 micras demostraron la menor pérdida de peso y volumen. Los estudios tribológicos conducidos para aceros al carbono boronizados contra aceros al carbono sin tratamiento alguno en condiciones secas y lubricadas usando la unidad TE77 de ensayos Cameron-Plint (deslizamiento reciprocante de una barra metálica bajo carga sobre una superficie plana de muestras tratadas y no tratadas) demostraron que el acero boronizado en todos los casos, se desempeñó significativamente mejor que el acero sin tratamiento alguno, tal y como se señala en las Figuras 6 y 7 para los ensayos en condiciones secas. Los estudios tribológicos en condiciones lubricadas fueron conducidos usando una mezcla de agua y petróleo en una relación de 75 a 25, simulando condiciones de producción actuales. Es bien sabido que un alto contenido de agua en el sistema de lubricación debería acelerar el desgaste de los materiales comparado con solo petróleo como lubricante. Como era de esperarse, los surcos de desgaste en las placas planas ensayadas en condición lubricada, en la unidad TE77 de ensayos Cameron-Plint, fueron más pequeñas y menos profundas que las placas planas ensayadas en condición seca, a pesar de que la duración de los ensayos lubricados fueron mucho mayores con respecto a la de los ensayos secos. En consecuencia, la diferencia en pérdida de material por fricción entre el acero sin tratamiento alguno y el acero boronizado en el caso de condiciones lubricadas fueron considerablemente menores que en condiciones secas.

En realidad, durante el servicio, el agua y el petróleo comienzan a penetrar dentro de los defectos de la superficie del acero, generados por la fricción, con el consecuente efecto de acuñamiento o “wedging” (por cuanto la mezcla de agua y petróleo forman un surfactante con baja viscosidad), en donde la destrucción de las superficies de acero desprotegidos crecerán exponencialmente. En el caso de aceros boronizados, la penetración del líquido lubricante será significativamente menor debido a una menor humectación de la superficie boronizada y en consecuencia, habrá una menor destrucción de la superficie. Los datos obtenidos de coeficientes de fricción para las muestras ensayadas (tal y como se señala en las Figuras 8 y 9) comprobaron que las muestras boronizadas tuvieron un comportamiento estable durante la duración del ensayo demostrando un alto nivel de resistencia a la fricción.

Se puede observar que el coeficiente de fricción durante los ensayos en condiciones secas apenas crece al comienzo del ensayo de fricción, debido a que al principio se alisa la rugosidad superficial original de la superficie endurecida por difusión. Luego, cuando la superficie ya se ha vuelto más lisa, el comportamiento es aún más estable, y la tasa de desgaste por fricción disminuye. Opuesto al comportamiento estable del coeficiente de fricción de la difusión de boruro de hierro, el coeficiente de fricción del acero al carbono desprotegido creció de una manera importante (aproximadamente el doble) durante el ensayo de fricción, lo cual indica un desgaste significativo asociado con el daño de la superficie afectada. El material desgastado que queda atrapado entre la superficie de los cupones de ensayo y la barra de acero reciprocante, promueven una mayor degradación y desgaste en el caso del acero al carbono desprotegido; sin embargo, la superficie endurecida por difusión de boro es mucho más resistente a la acción de las micro-partículas producto del desgaste. El cambio mínimo del coeficiente de fricción de las muestras boronizadas contra tiempo de fricción, indican que el equilibrio tribológico fue alcanzado en poco tiempo. Esta adaptación puede ser relacionada a la oxidación leve de boruros de hierro bajo la acción del modo de fricción con la formación de una nano-capa de (Fe,B)xOy que reduce el coeficiente de fricción, promoviendo el deslizamiento y en consecuencia, reduciendo el desgaste[11]. En condiciones reales de producción de petróleo, el desgaste traslacional o rotacional por abrasión y fricción, así como la corrosión, pueden manifestarse separada o simultáneamente en la superficie interna de la tubería de producción y únicamente corrosión en la superficie interna roscada de los acoples. En consecuencia, el alto rendimiento de los compuestos intermetálicos por difusión de boro en condiciones reales de abrasión, fricción y corrosión es debido a la combinación de alta dureza, estructura uniforme de la difusión con la morfología de dientes de sierra y una cantidad mínima de micro-grietas, formación de una película tribológica autolubricada durante el ciclo de servicio y la habilidad de no astillarse ni desconcharse.

Boronizado para resistencia a la corrosión

En lo relativo a la resistencia a la corrosión de la difusión de boro, estudios de laboratorio con cupones de ensayo de acero al carbono desprotegido y acero inoxidable SS347 contra cupones de acero al carbono boronizado, demostraron que estos últimos (con un espesor de difusión de 200 micras o 0.008”) lograron más de 10 veces mayor resistencia a la corrosión al estar expuestos por 5 días en un ambiente corrosivo de ácido clorhídrico (HCl) diluido al 50%, tal y como se señala en la Figura No. 10.

La tasa de corrosión (calculada con base en la pérdida de peso, densidad, área de la superficie expuesta al ácido y duración del ensayo) para el acero al carbono fue de aproximadamente 0.33×10-3 hr-1 y para el acero inoxidable SS347 fue de aproximadamente 0.09×10-3 hr-1, mientras que la tasa de corrosión del acero al carbono boronizado fue únicamente de aproximadamente 0.011×10-3 hr-1. Mientras que la pérdida de peso y cambios dimensionales para aceros desprotegidos es asociada con la disolución uniforme del metal en el ácido (aproximadamente del 5% del espesor del acero al carbono desprotegido) como se señala en la Fotografía No. 6(a), la pérdida de peso del acero al carbono boronizado es asociada a corrosión por picadura (“corrosion pitting”), manteniéndose invariable el espesor original del cupón de ensayo. Los estudios microscópicos demostraron que en el caso de aceros al carbono boronizados, el compuesto intermetálico por difusión permaneció y la corrosión no se propagó a través de la estructura de boruro de hierro, tal y como se señala en la Fotografía No. 6(b).