El estudio se llevó a cabo mediante espectroscopía de impedancia electroquímica, y los resultados obtenidos al potencial de corrosión sugieren que la condición de cuatro fisuras ofrece mayor resistencia, mientras que la imposición del potencial de -1.5 V disminuyó los valores de impedancia real e imaginaria

Introducción

Las superficies externas de los ductos enterrados y superficiales que se utilizan para el transporte de hidrocarburos, fundamentalmente se encuentran expuestos a diferentes tipos de suelos y condiciones ambientales. De esta manera, el proceso de corrosión de los ductos es afectado por diferentes variables, como el tipo de electrolito, su concentración, el tipo de acero y el acabado superficial de este.

Por tal motivo, existe la necesidad de proteger al metal del deterioro externo que se genera, debido a la naturaleza corrosiva del ambiente1. Una forma de hacerlo, es mediante la aplicación de sistemas de protección catódica, que consiste en el suministro de un potencial negativo de -0.850 a -1.2 volts (V) referido al electrodo de cobre/sulfato de cobre (Cu/CuSO4), en la interfase ducto/recubrimiento/ electrolito (barrera electroquímica).

Otra forma, es la aplicación de un recubrimiento que evite el contacto con el ambiente (barrera física). En el caso de los recubrimientos, existen diferentes tipos, orgánicos e inorgánicos, utilizados para aplicar sobre las superficies externas de ductos enterrados2; no obstante, los que han demostrado excelentes propiedades de protección, buena apariencia estética, resistencia a los daños mecánicos como la alta resistencia al impacto, abrasión y a los ataques de agentes químicos por largos periodos de trabajo sin sufrir algún deterioro significante, son los recubrimientos epóxicos3.

La contribución de electrones hace posible una continua reacción catódica

Es importante hacer notar que existen causas internas y externas que modifican las propiedades de protección del recubrimiento. Una de ellas, es la formación de microporos o poros durante la preparación y aplicación del recubrimiento, originando defectos naturales durante la preparación y aplicación de los recubrimientos.

Otra causa, son los daños mecánicos ocasionados durante la instalación, colocación, y/o exposición al ambiente de los ductos protegidos con revestimientos, tales como los rayones o fisuras. En el ámbito macroscópico del recubrimiento, en dicho sistema parecería que no existe cambio alguno; sin embargo, en el ámbito microscópico se llevan a cabo cambios físicos, químicos y electroquímicos, como la degradación y baja adherencia que favorece la transferencia de carga, o los fenómenos de difusión en la interfase metal/electrolito1, 4.

En el caso de la protección catódica, la alta fluctuación de la energía suministrada por los rectificadores utilizados en campo, hace que los recubrimientos cambien de una barrera física a una a una película permeable y eléctricamente conductora, favoreciendo el proceso de difusión iónica y fallas del revestimiento, lo que altera de forma negativa la protección.

Se han realizado estudios del efecto del potencial aplicado, la resistividad de la solución y tamaño de defectos en el recubrimiento, mediante el uso de soluciones acuosas de cloruro de sodio (NaCl) y sulfato de sodio (Na2SO4)4, 5. Estos trabajos sugieren que la protección catódica óptima, involucra el consumo de oxígeno en el agua y un incremento de la alcalinidad en la interfase acero/electrolito.

Sin embargo, una determinada energía suministrada en la superficie del acero con condición de daño, ofrece zonas localizadas de desprendimiento alrededor del daño; además, los autores mencionan que una solución altamente resistiva, ofrece una alta caída óhmica, mientras que una baja resistividad, permite el flujo de corriente a través del daño.

Otros estudios sobre el deterioro de aceros con recubrimientos, bajo condición de daño y protección catódica, utiliza la espectroscopía de impedancia localizada, y diferentes medios acuosos como 0.05 Molar (M) de carbonato de sodio (Na2CO3) + 0.1 M de carbonato ácido de sodio (NaHCO3) + 0.1 M de cloruro de sodio (NaCl) a pH = 9.6; 0.5 M de cloruro de sodio (NaCl) o bromuro de potasio (KBr); 0.01 M de sulfato de sodio (Na2SO4) con un pH = 6.86, 7.

Los resultados obtenidos indican que el deterioro del acero es favorecido por la reducción de oxígeno, la cual depende del potencial de protección catódica y la geometría del daño en el recubrimiento. Además, el aumento del potencial catódico ofrece un incremento de la resistencia a la transferencia de carga y la impedancia localizada; esto es atribuido al aumento del valor de la alcalinidad, la reducción de hidrogeno, posible hidrólisis de agua y la adherencia entre las regiones anódicas y catódicas, en la interfase acero/defecto del revestimiento/electrolito.

Debido a la alta probabilidad de encontrar daños de diferente naturaleza en los ductos enterrados, utilizados para el transporte de hidrocarburo y protegidos con sistemas catódicos y recubrimientos, en el caso de ambientes terrestres (ductos enterrados y superficiales) y marinos (ductos sumergidos), resulta conveniente evaluar el efecto de la condición de daño en la interfase acero/recubrimiento/defecto/ambiente, para el estudio de la resistencia a la corrosión.

El presente trabajo se enfoca principalmente en el estudio mediante impedancia electroquímica, como una herramienta para detectar diferentes tipos de fallas: mecánicas, sobreprotección y por corrosión, sobre el comportamiento protector de un recubrimiento epóxico comercial, expuesto en agua de mar sintético y potencial catódico impuesto.

Objetivo

Estudiar el comportamiento de recubrimientos epóxicos anticorrosivos en condición de daño: efecto de la geometría de daño.

Procedimiento experimental

Preparación de Electrodos

Los electrodos de trabajo fueron placas de acero X52, revestidos con un recubrimiento epóxico comercial en un área de 0.9 cm x 1.5 cm x 6.0 cm. Fueron previamente desbastados con partículas de arena a presión y limpiados en un baño ultrasónico con acetona. Los recubrimientos epóxicos se aplicaron mediante la técnica de aspersión, hasta alcanzar un espesor uniforme de 6-8 micras, dejándolos curar durante siete días.

Después de la elaboración, los recubrimientos fueron sometidos a dos tipos de daño mecánico: el primero, provocado con una punta metálica calibrada hasta alcanzar un área de daño de 1 milímetro, identificado como defecto puntual; el segundo tipo de daño, fueron cuatro fisuras provocadas con un bisturí, hasta alcanzar 0.5 cm de largo x 1 micra de espesor, aproximadamente.

Sistema Electroquímico

Los electrodos de trabajo fueron montados en celdas electroquímicas horizontales, en presencia de agua de mar sintética recomendada por la norma ASTMD11418, cuidando que la cara expuesta del electrodo de trabajo con condición de daño, tenga un área de exposición en su centro de aproximadamente 1 cm2.

Para la obtención de las respuestas electroquímicas, se utilizaron electrodos auxiliares de grafito y un Electrodo de Calomel Saturado (ECS) como electrodo de referencia. Además, el arreglo del equipo de prueba es similar a la protección catódica con corriente impresa, recomendada por la norma ASTM G89.

Los experimentos de impedancia fueron obtenidos al potencial natural de corrosión y un potencial catódico de 1.5 V vs ECS, con la finalidad de determinar la resistencia al deterioro y falla de los recubrimientos. Además, los experimentos fueron trazados después de esperar 15 minutos de estabilización, utilizando una ventana de frecuencia de 10 kilohertz (kHz) a 10 milihertz (mHz) y una perturbación de 10 milivolts (mV) de amplitud.

Resultados

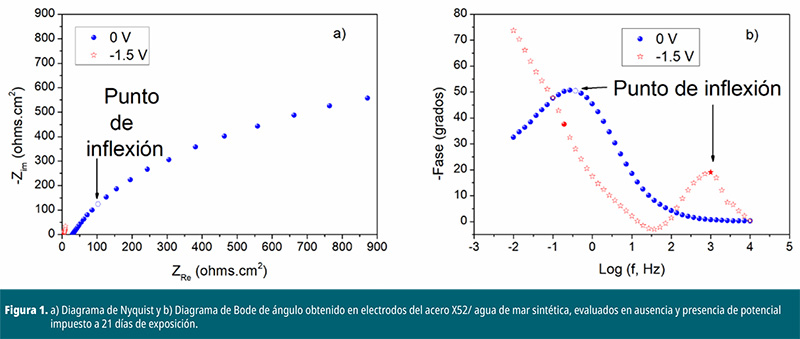

Las Figuras 1a y 1b, muestra el diagrama de Nyquist y el diagrama de Bode de ángulo, para el acero sin recubrimiento en contacto con agua de mar sintética, evaluado a un tiempo de exposición de 21 días en presencia y ausencia de potencial impuesto.

El espectro obtenido al potencial natural de corrosión de la Figura 1a, muestra incrementos del orden de 30-900 Ω.cm2 y de 0-600 Ω.cm2 de impedancia real e imaginaria, respectivamente.

Es importante destacar que, con la adición de un potencial catódico de -1.5 V, los valores de impedancia disminuyen significativamente, esto indica que el potencial impuesto activa catódicamente la superficie del acero; mientras que, a potencial de circuito abierto, parecería que el tiempo de exposición incrementa la resistencia a la corrosión del acero, debido al incremento de la impedancia.

Dicho fenómeno se debe a la formación de productos de incrustación que bloquean el proceso de transferencia de carga, y no necesariamente protege la superficie metálica10.

Por su parte, la Figura 1b del diagrama de Bode muestra que el espectro obtenido al potencial natural de corrosión, presenta un proceso faradaico debido a la ausencia de la resistencia asociada a la solución y la presencia de un solo punto de inflexión de mayor magnitud (50.62 grados), asociado a un mayor efecto dieléctrico de corrosión. Este fenómeno se presenta a una frecuencia de 0.26 Hz.

La adición de un voltaje negativo al sistema acero/agua de mar, provoca una disminución del efecto dieléctrico, la activación de un fenómeno inductivo y al menos dos cambios de pendiente. Este tipo de fenómenos es importante debido a que, la disminución de la propiedad dieléctrica por el efecto del campo eléctrico, hace que la capacitancia se incremente y provoque mayor almacenamiento de carga, además de modificar catódicamente la interfase.

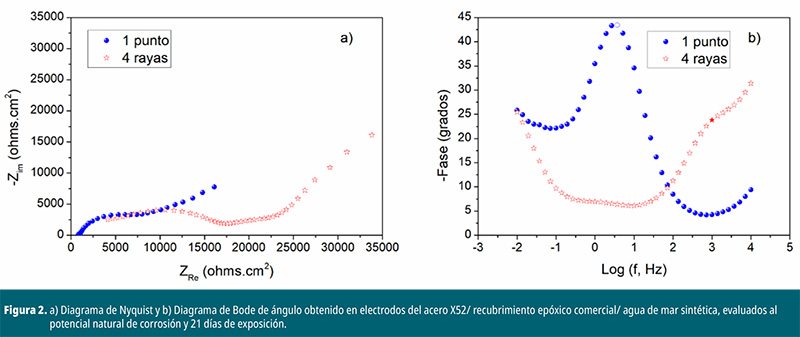

En la Figura 2a se presentan los espectros de impedancia real e imaginaria, obtenidos en cupones de acero revestidos de un recubrimiento epóxico comercial, sometidos a dos condiciones de fallas mecánicas. Los espectros de esta figura fueron obtenidos al potencial natural de corrosión y 21 días de exposición.

Como se aprecia en esta figura, el espectro es un comportamiento típico de un sistema acero/recubrimiento, obtenido bajo condiciones de degradación y daño11, 12.

En el caso del espectro de la Figura 2a, cuando el daño es puntual y pequeño, ofrece una menor resistencia de la solución y posteriormente aparece un semicírculo bien definido, asociado a la impedancia de la falla (área del defecto y/o poro) seguido de una línea recta, que indica un proceso difusivo y/o la presencia de productos de corrosión que bloquean los defectos.

Sin embargo, cuando el defecto es de cuatro fisuras, la forma del espectro de impedancia se modifica para dar paso a tres procesos: el primero se asocia a las propiedades de resistencia y dieléctricas de la falla mecánica; el segundo, a las propiedades de resistencia a la transferencia de carga y capacitancia de la doble capa eléctrica; mientras que el tercero, probablemente se correlaciona con procesos de difusión, causados por la degradación del recubrimiento por las cuatro fisuras.

Además, la presencia de productos de corrosión de diferente naturaleza y su distribución aleatoria en el área de la falla, puede ser una de las principales causas de los cambios de la forma de los espectros de impedancia. En el caso de las evaluaciones del recubrimiento en ausencia de daño, se obtuvieron respuestas de impedancias altamente resistivas y dispersas, por lo que no se presentan en este trabajo.

El diagrama de Bode de la Figura 2b, correspondiente al defecto puntual, muestra dos zonas donde el ángulo de fase es mínimo en su punto de inflexión, el primero se localiza a altas frecuencias (193 Hz) y el segundo a bajas frecuencias (0.071 Hz). Además, se observa una región donde el punto de inflexión es máximo, el cual se localiza a una frecuencia de 3.72 Hz.

Nuevamente, es claro ver cambios significativos en los valores de ángulo y la forma del diagrama en función de defecto con cuatro fisuras. Es decir, a altas frecuencias, se observa alta resistencia al paso de la corriente alterna en acero/recubrimiento/defecto, ya que presenta altos valores de ángulo. En este caso, las cuatro fisuras provocan dos mínimos en su punto de inflexión y la aparente desaparición del mismo en su punto máximo, cuyos valores de ángulos son menores que los obtenidos con la falla puntual.

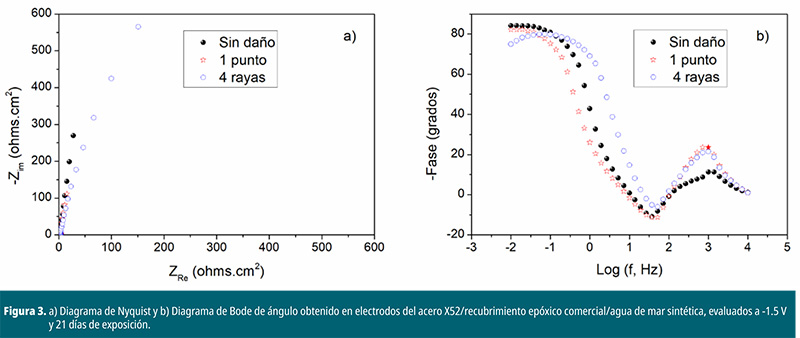

Con la finalidad de saber si la adición del potencial catódico modifica las respuestas de impedancia, las Figuras 3a y 3b presentan el diagrama de Nyquist y de Bode de ángulo, de cupones de acero revestidos con un recubrimiento epóxico comercial, con las mismas condiciones de daño, medio electrolítico y el suministro de -1.5 V.

Como se aprecia en el diagrama de Nyquist, se hace muy difícil observar la separación de los semicírculos detallados en las caracterizaciones anteriores. Sin embargo, el recubrimiento sin daño, presenta los mayores valores de impedancia real e imaginaria.

El diagrama de Bode de ángulo se muestra en la Figura 3b. En esta se aprecian los valores de ángulo de fase correspondientes a procesos resistivos-capacitivos, y varían en relación con la frecuencia. De esta manera, el recubrimiento sin daño presenta los efectos capacitivos más significativos a alta frecuencia.

Adicionalmente, se aprecia que, a medida que la frecuencia disminuye, el valor combinado entre resistencia y capacitancia crea retrasos y desplazamiento de diferente naturaleza. Por ejemplo, a frecuencias intermedias y bajas, las respuestas de ángulo obtenidas con el daño más severo, aparecen antes que los obtenidos en ausencia de daño y el daño puntual; además, la presencia de al menos dos puntos de inflexión.

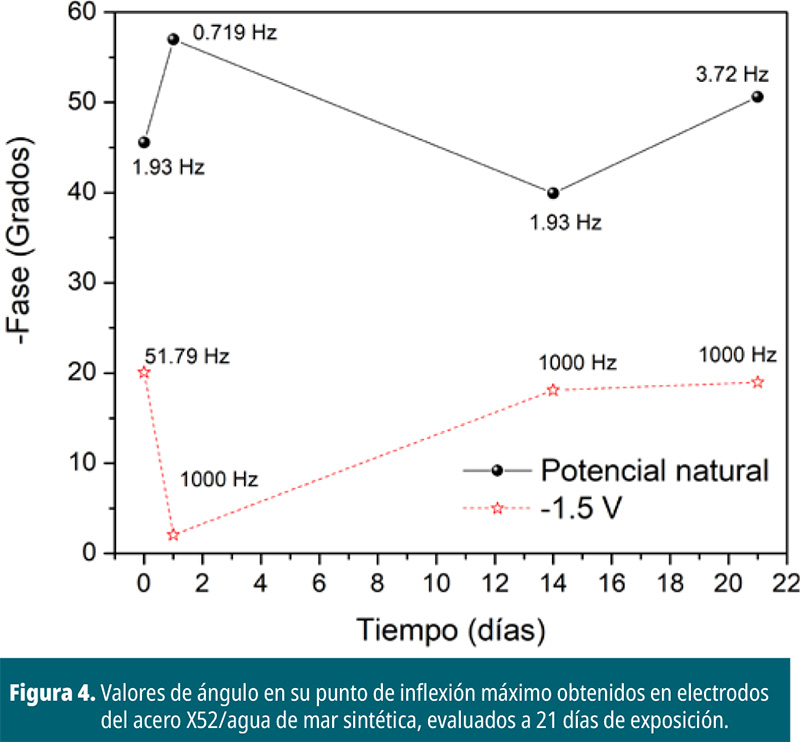

Una forma de analizar que el suministro de potencial negativo modifica las propiedades dieléctricas del acero sin recubrimiento, se explica en la Figura 4, donde muestra los valores de ángulo obtenidos a partir del diagrama de Bode en su primer punto de inflexión máximo (asociados principalmente a los procesos dieléctricos), en función del tiempo de exposición.

Como se aprecia, la propiedad dieléctrica del sistema evaluado al potencial natural se incrementa a partir del tiempo 0 y 1 día de inmersión, para disminuir y nuevamente aumentar a 14 y 21 días. Además, los procesos dieléctricos se presentan a diferentes regiones de frecuencia; mientras que la adición de electrones (adición de -1.5 V) al sistema electroquímico, activa catódicamente las propiedades dieléctricas, aún en función del tiempo.

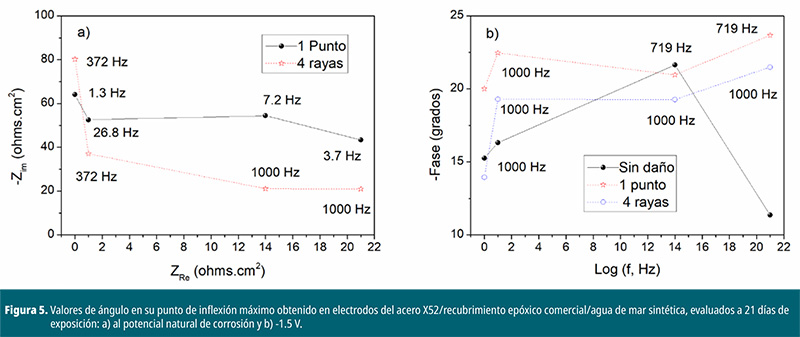

Las Figuras 5a y 5b, muestran los valores de ángulo obtenidos a partir del diagrama de Bode en su primer punto de inflexión máximo, en recubrimientos con condición de daño en ausencia y presencia de potencial, respectivamente.

En el caso de la Figura 5a, se observa que la condición de daño más severo (cuatro fisuras) presenta una disminución paulatina del punto de las propiedades dieléctricas, a medida que aumenta el tiempo de exposición. Lo anterior se debe a la existencia de mayor área del defecto que deterioran, y cambian los límites de adherencia entre el recubrimiento y metal.

Caso contrario ocurre durante el suministro de un potencial negativo, debido a que la presencia de daños en el recubrimiento incrementa los valores de los puntos de inflexión. Esto se debe a que la contribución de electrones, hace posible una continua reacción catódica que puede funcionar como protección y/o formación de productos de incrustación.

Es necesario proteger al metal del deterioro natural por la corrosión del ambiente externo y entender el deterioro de los recubrimientos afectados por daños

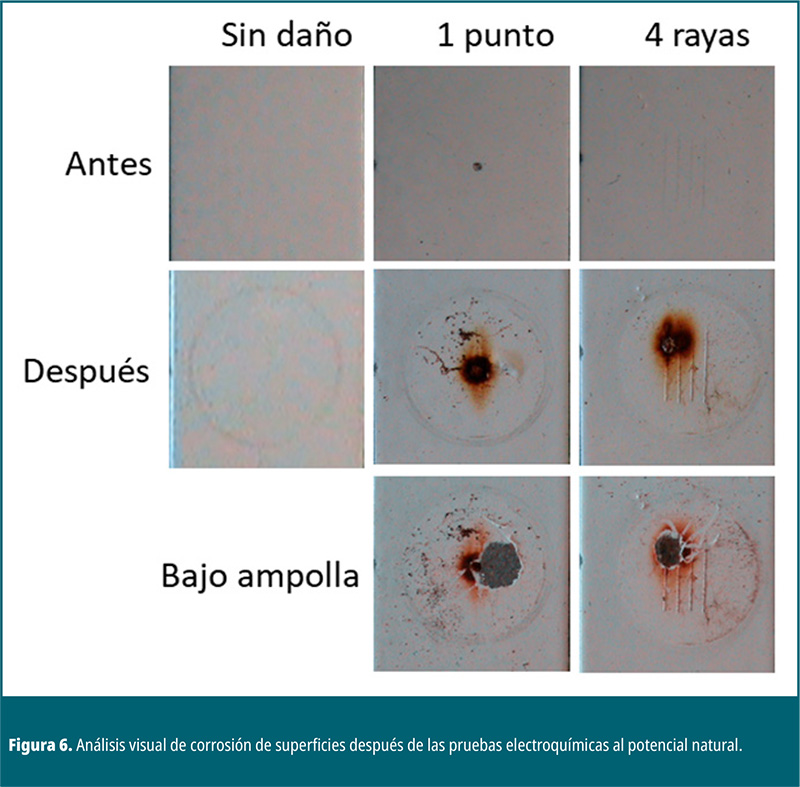

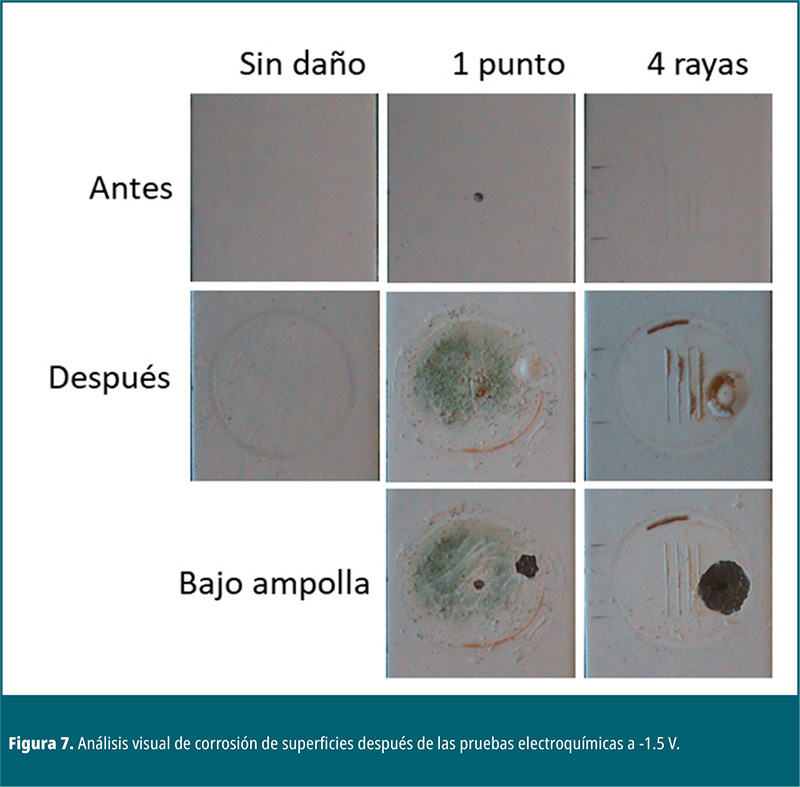

Después de las pruebas electroquímicas, se procedió al análisis visual de los cupones de acero revestidos de un recubrimiento epóxico, con y sin la presencia de daño, en ausencia y presencia de potencial. La Figura 6 muestra los acabados superficiales de los recubrimientos evaluados al potencial natural de corrosión, en el cual se aprecia la formación de una pequeña ampolla localizada fuera del borde del daño.

De la misma forma, se observan productos de corrosión distribuidos alrededor de la falla puntual, mientras que las cuatro fisuras provocan corrosión de manera aleatoria en un punto localizado del daño.

Posterior al análisis visual de las muestras, se procedió a levantar físicamente la película del recubrimiento en toda el área expuesta al electrolito. Como se observa, la ampolla presenta un área mayor de desprendimiento de la película, que la muestra con cuatro fisuras.

Por último, la Figura 7 muestra que el potencial impuesto en el daño puntual y el potencial catódico, favorecen la formación de productos de incrustación y de una pequeña ampolla fuera del límite del daño. La condición de daño más severo no presenta productos de incrustación; sin embargo, se forma una ampolla de mayor tamaño.

La ausencia de productos de incrustación, se debe posiblemente a que este tipo de defecto no alcanza totalmente la superficie del metal, lo que no permite el paso de los electrones inyectados.

Conclusiones

La espectroscopia de impedancia electroquímica es una herramienta que puede ser utilizada para detectar diferentes tipos de geometrías de daño en el recubrimiento (fallas mecánicas en el recubrimiento), fallas por sobreprotección y por corrosión, sobre el proceso de corrosión de aceros.

El tipo de falla mecánica controla el comportamiento resistivo-capacitivo de la interfase acero/defecto del recubrimiento/electrolito y el intervalo de frecuencia para caracterizar los fenómenos eléctricos en estos sistemas.

Es posible estudiar el proceso de corrosión y formación de ampollas de recubrimientos con diferente condición de daño mediante potencial natural de corrosión. La adición de un potencial negativo ayuda a estudiar la activación catódica que puede funcionar como protección y formación de productos de incrustación o ampollas.

1 Luís M. Quej-Aké, Hongbo Liu, Marco Antonio Espinosa-Medina, Eliceo Sosa-Hernández, “Estudio electroquímico de la corrosión del acero API 5L X52 en suelo”, Memorias en extenso del XXIII Congreso Nacional de la Sociedad Mexicana de Electroquímica y 1a Reunión de “Mexican Section of the Electrochemical Society”.

2 NACE Standard RP0105 (2005): Liquid-Epoxy Coatings for External Repair, Rehabilitation, and Weld Joints on Buried Steel Pipelines.

3 NACE Standard RP0394 (2002): Application, Performance, and Quality Control of Plant-Applied, Fusion-Bonded Epoxy External Pipe Coating

4 V. B. Mišković-Stanković, D. M. Dražić and M. J. Teodorović, Corros. Scie., 37 (1997) 241.

5 J. J. Perdomo, I. song, Corr. Scie. 42 (2000) 1389.

6 C. F. Dong, A. Q. Fu, X. G. Li, Y. F. Cheng, Electrochim. Acta, 54 (2008) 628.

7 X. Chen, X. G. Li, C. W. Du, Y. F. Cheng, Corros. Scie., 51 (2009) 2242.

8 ASTM G8-96 (2019) Standard Test methods for Cathodic Disbonding of Pipeline Coatings.

9 ASTM D1141 (2013) Standard practice for the preparation of substitute ocean water.

10 Y. Zuo, R. Pang, W. Li, J. P. Xiong, Y. M. Tang, Corros. Scie., 50 (2008)3322.

11 F. Mansfeld, J. Appl. Electrochem., 39 (1995) 187.

12 C. Zhong, X. Tang, Y. F. Cheng, Electrochim. Acta, 53 (2008)4740.