La gente de la industria de la refinación podrá seleccionar de manera eficiente y precisa sus mejores catalizadores

El Instituto Mexicano del Petróleo (IMP) tiene la experiencia de haber aplicado sus metodologías de evaluación y selección de catalizadores para la empresa estatal Petroperú, con resultados satisfactorios en cinco licitaciones internacionales.

Con el propósito de establecer una línea base de catalizadores que permita a la industria petrolera nacional e internacional seleccionar de manera eficiente los catalizadores FCC, el equipo de investigación, integrado por José Antonio Muñoz Arroyo (líder del proyecto), Andrea Rodríguez Hernández, Blanca Medellín Rivera, Alberto Neri Gómez, Alfonso García López y Rogelio Hernández Suárez, desarrolló una metodología de evaluación y selección de catalizadores.

Durante la conferencia Metodología de escalamiento del desempeño catalítico a escala industrial de catalizadores del proceso FCC, el doctor José Antonio Muñoz Arroyo dijo que en el mundo existen dos esquemas de producción de combustibles de transporte. En Europa, la mayoría de los autos trabajan con diésel, por lo que su esquema está relacionado con el proceso de hidrodesintegración (hidrocracking); mientras que en nuestro país, el esquema de procesamiento está dado por la desintegración catalítica de gasóleos, Fluid Catalytic Cracking (FCC)

Al comparar el proceso FCC con los procesos importantes dentro de la refinación —el especialista del IMP precisó — podemos ver que la desintegración catalítica constituye un cuarto en capacidad de la destilación primaria, lo cual, quiere decir que 25 por ciento del crudo que alimenta a los centros de refinación, se procesa en las unidades de desintegración catalítica.

El líder de proyecto explicó que la selección adecuada de un catalizador FCC podría representar ingresos adicionales de 32 millones de dólares al año por venta de gasolina, si se toma en cuenta que un incremento de uno por ciento en el rendimiento de gasolina es equivalente a entre 800 y mil barriles por día de diferencial de producción.

Seleccionar de manera rápida y eficiente un catalizador

Asimismo, comentó que en el proyecto Desarrollo de metodologías avanzadas para la generación de una línea base de catalizadores de los procesos de desintegración catalítica FCC, su grupo de trabajo efectuó un muestreo de gasóleo y catalizador de las refinerías de Salamanca, Guanajuato; Tula, Hidalgo; y Minatitlán, Veracruz, con el propósito de aplicar y actualizar la metodología de evaluación de catalizadores del proceso de desintegración catalítica FCC, en la evaluación no sólo de gasóleos convencionales de vacío, sino también de gasóleos hidrotratados y mezclas entre ellos, con el fin de crear una línea base de catalizadores.

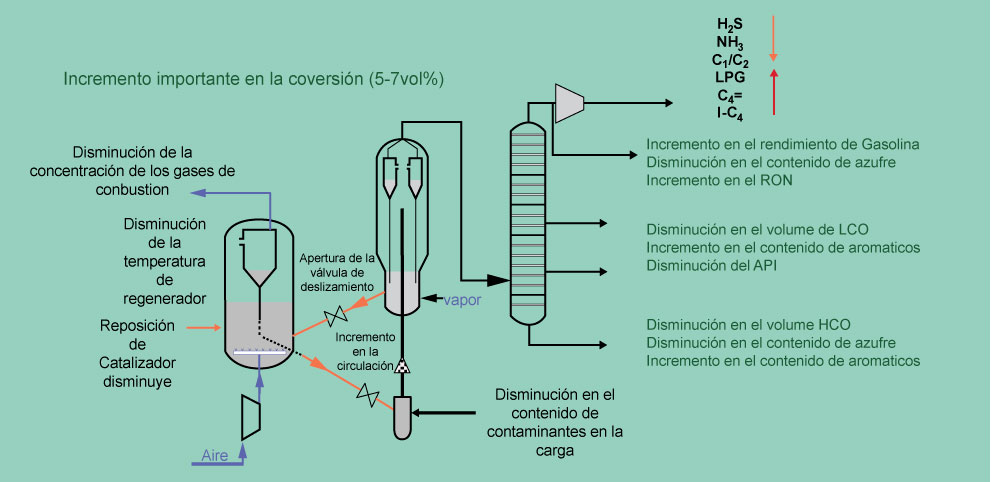

Una unidad FCC, indicó, está constituida por un sistema reactor (riser) regenerador y un despojador (agotador) en donde se separa el catalizador de los productos de reacción, además de la sección de fraccionamiento, en la que se separan el gas seco, el gas LP, la gasolina y los productos de fondo.

El doctor Muñoz Arroyo expuso que la metodología para generar una línea base de catalizadores FCC está dividida en siete etapas. La primera es la recuperación de la carga, catalizador fresco, de equilibrio y de uno o más catalizadores ofertados, además de la obtención de la información de la operación histórica de la unidad industrial, en un periodo determinado; la segunda consiste en la caracterización de la carga y la determinación de algunas propiedades de los catalizadores; la tercera considera la desactivación hidrotérmica a tres niveles de severidad y en la cuarta, el análisis de la información recabada de la operación de la unidad FCC industria, tal como el rendimiento de productos y temperaturas de operación (riser-regenerador, etc.), para llevar a cabo la calibración del simulador de procesos.

Una vez que se tienen los catalizadores desactivados, en la quinta etapa se realiza la evaluación del desempeño catalítico con las unidades micro y planta piloto (ACE-R y DCR) a diferentes relaciones de catalizador-aceite (C/O), principalmente a dos temperaturas de reacción, obteniéndose la información experimental necesaria para generar una base de datos (sexta etapa), siendo ésta la más importante de toda la metodología, ya que permite determinar los factores de calibración arreglados de forma matricial como los utiliza el simulador del proceso con los cuales se lleva a cabo la predicción del comportamiento el catalizador en la unidad industrial (séptima etapa). El análisis del rendimiento de productos obtenidos a diferentes condiciones de operación permitirá la selección del mejor catalizador, para su aplicación en la unidad industrial con la carga de alimentación actual, considerando los objetivos de producción.

Aclaró que el proyecto está en la etapa final, analizando la información. La importancia de este proyecto tiene que ver con la ampliación de la predicción de rendimiento del producto para cargas hidrotratadas y mezclas de éstas con gasóleos convencionales; la evaluación a escala piloto de estos catalizadores con este tipo de cargas, permitirá que la desviación que se tenga de la predicción con respecto a la operación industrial se minimice; además, de que ya se tiene información suficiente de la evaluación y se puede generar un banco de datos para tener una línea base de catalizadores. Con estos resultados, el doctor José Antonio Muñoz Arroyo consideró que “en su momento, la gente de la industria de la refinación podrá seleccionar de manera eficiente y precisa sus mejores catalizadores”.